מדפסות תלת מימד ביתיות קיימות כבר שנים אך הפנטזיה לעתיד שבו כל אחד יוכל לייצר לעצמו כל דבר שירצה בלחיצת כפתור עדיין אופפת את התחום אך המציאות היא שזה לא מספיק להחזיק מכשיר כזה, צריך לדעת איך להשתמש בו ובעיקר, איך לעצב עבורו משהו שהוא מסוגל בכלל לייצר.

בתחילת השנה רשת באג שלחה אלי את ה-Ender3 V2 Neo מדפסת תלת מימד שנמצאת באמצע בין הדגמים הפשוטים שרואים באתרי הסחר הסיניים בכמה מאות שקלים לבין המכשירים המקצועיים יותר כמו אלו של Bamboo שעולים כמה אלפים. סדרת ה-Ender מהווה כבר שנים נקודת כניסה מצוינת לאלו המתעניינים בתחום ורוצים מכשיר עם שם מוכר שיבטיח רמה מסוימת של תוצאות עם מעט מאוד התעסקות.

לפני שלושה חודשים עלה לי לפרויקט: אני הולך להדפיס תחפושת רובוט בהתאמה אישית לבני בן ה-8. התחפושת כוללת את החלקים הבאים: אצבעות, כף יד, אמה ופלג גוף עליון. הפרויקט הזה דרש שילוב של הרבה תחומים: מידול בתלת מימד, עיצוב תעשייתי, הכנה לייצור ב-FDM, כיול המכונה כראוי, עיצוב גרפי, צביעה באייר בראש וייצור ויישום מדבקות (Decals) על המודלים המוכנים.

היות ותוכנות CAD שכאלה עולות הון, השתמשתי ב-Fusion 360 של אוטודסק שלה יש גרסה חינמית עם כל הפונקציות הדרושות. אם נהייה כנים, התוכנה הזו מתסכלת ברמה שהכרתי רק משאר הפעמים שניסיתי ללמוד לעבוד איתה וויתרתי כי ההגיון ממנה והלאה. אך זו התוכנה שהכי קל למצוא עבורה מדריכים באינטרנט וזה מה שחשוב באמת. וכך במשך שלושה חודשים הטחתי את הראש לתוך המחשב ודרך תהליך של צפייה ניסוי הדפסה וטעיה, הצלחתי להגיע לתוצאה הרצויה. כך זה עבד:

כמו בכל פרויקט, האתגר מתחיל כבר בשלב הרעיון. לכן השתמשתי ב-Stable Diffusion כדי ליצור הדמיה שתשמש כהשראה לכל התהליך.

אך להבדיל מתוכנות התלת מימד שאני מכיר היטב כמו Maya ו-3ds Max בהן אפשר להתחיל לעצב בתלת מימד ולאט לאט לעדן את הדגם, תהליך העבודה ב-Fusion 360 תמיד מתחיל בשרטוט דו מימדי ופריסת אובייקט מורכב כמו כף יד כשרטוט שטוח היא לא משהו שאני יודע. לשמחתי הרבה, חברה טובה של משפחתי היא

לימור סולומון, מעצבת אופנה, אמנית מוכשרת, תופרת מקצועית ומטפלת באומנות. לימור עזרה לי להבין כיצד גזרה עובדת ודרך תבניות הנייר שיצרה, הצלחתי ללמוד איך אובייקט תלת מימדי נפרס בדו מימד - עניין קריטי לעיצוב ב-Fusion 360. כשהחלקים היו מוכנים, שבתי אל לימור והיא תפרה את הרצועות והרכיבה את האבזמים שהפכו את חלקי הפלסטיק לתחפושת אמיתית.

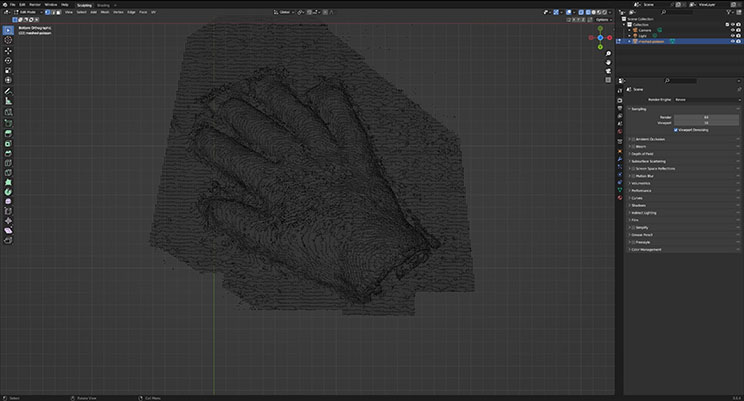

את הכפפה רציתי לבסס על סריקה של כף היד בתלת מימד, לכן ביקשתי מלימור להכין יציקת גבס מהידיים של של הילדון כדי שאוכל לסרוק אותן, כי אין סיכוי שהוא ישאר במקום אחד בלי לזוז מספיק זמן כדי שזה יקרה. בהיעדר

מכשיר אייפון פרו מהדורות האחרונים (שבו יש סורק לייזר מהיר), יצרתי את המודל דרך תהליך בשם פוטוגיאומטריה, בו מצלמים את אותו אובייקט עשרות פעמים מזוויות שונות ולבסוף אחרי עיבוד מתקבל דגם תלת מימד נוראי.

את המודל ניקיתי בתוכנת התלת מימד בלנדר (החינמית) וייבאתי אותו לתוך Fusion 360. התהליך הזה היה רגע טוב של למידה כי הוא לקח כמה ימים ולבסוף היה דיי חסר ערך כי קנה המידה לא עבר נכון בסריקה ובנוסף, הדגם הוא שתי שכבות של גבס מעל היד והאצבעות, אז אם אבסס את המודל ישירות עליו, הוא יהיה גדול מדי. לכן החלטתי ללכת בדרך ידנית יותר והשתמשתי בקאליפר סטנדרטי כדי למדוד את האצבעות שלו ואת המרחק ביניהן ולעיתים, נעזרתי בדגם הגבס כי כמה סבלנות אפשר לבקש מילד בן 8.

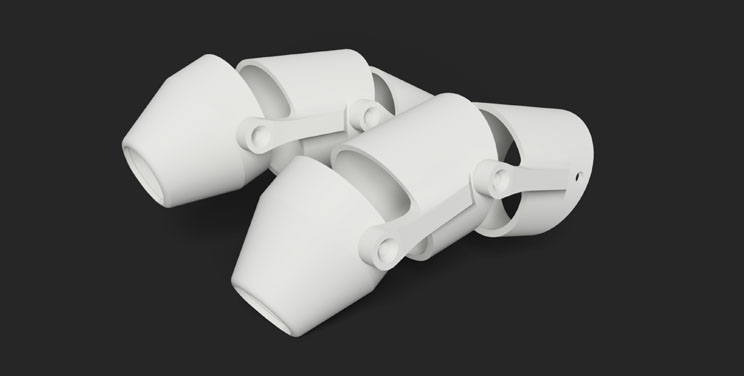

בניית האצבעות הציבה אתגר הנדסי ועיצובי יחד. החלקים המרכיבים את כיסוי האצבעות צריכים להיות מספיק דקים כדי שהאצבעות יוכלו להיסגר אך מספיק עבים כך שהציר שמחבר ביניהם לא יישבר בקלות. כמו כן, ממה אייצר את הציר? האם לעשות אותו Print In Place או עם ברגים? הרי הוא צריך להיות מספיק חזק ובו זמנית הוא לא יכול להיות מאסיבי מדי. אחרי כ-179 גרסאות שונות ועשר הדפסות ניסיון, הגעתי לעיצוב הסופי הכולל שני חלקים זהים ועוד חלק לסוף האצבע.

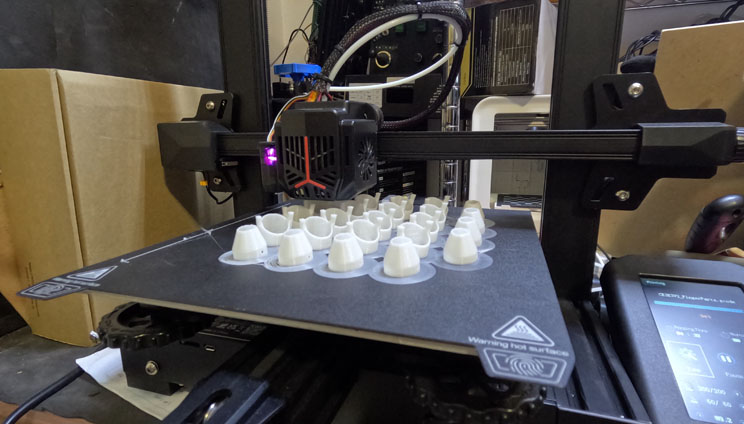

לשני החלקים הזהים יש מוט בכל צד ובקצה שלו תכננתי הברזה התואמת לברגי m.2. בעוד שלא היה לי ספק שאין זה סביר שהמדפסת תצליח לייצר פרטים כה קטנים, למדתי על בשרי שאי אפשר לחורר פלסטיק PLA סתם ככה, כי מדובר בחומר שביר למדי. לכן כל חור חייב להיות מתוכנן מראש במידה הנכונה. כדי להגדיל את עמידות הזרועות ובתי הציר, הדפסתי את החלקים בזווית של 30 מעלות. זה מנע מהשכבות להיערם אחת על השנייה בקו ישר, כך שהתוצר הסופי הרבה יותר עמיד למעיכה ומתיחה וכך סוף סוף, בית הציר הפסיק להישבר תוך רגע.

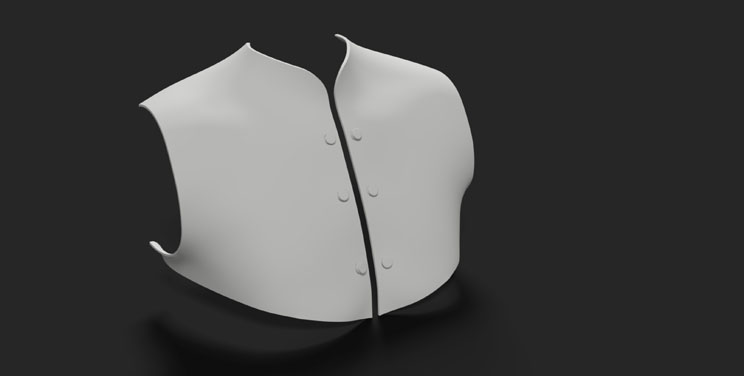

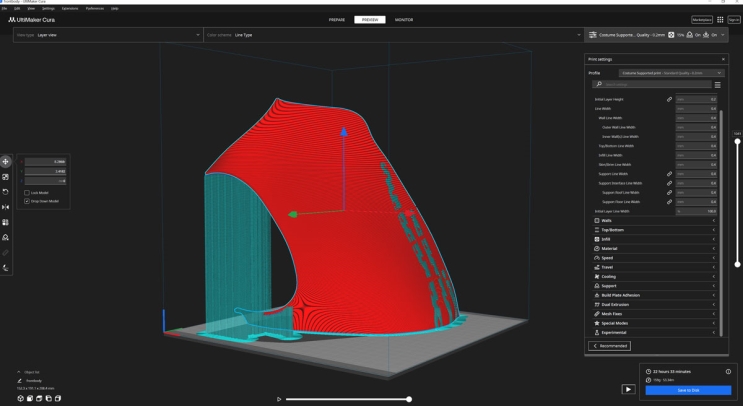

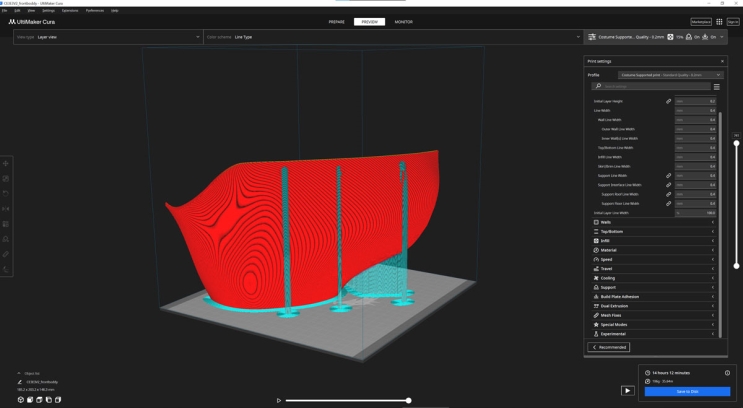

הטורסו היה לא פחות אתגר אך הוא גם היווה הזדמנות מעולה לראות כמה הבדל יש בכמות החומר הנדרש ובזמן ההדפסה, כשמציבים את המודל בצורה לא אופטימלית. כדי למצוא את הכיוון הטוב ביותר השתמשתי בתוספת חינמית ל-Cura בשם Auto Orientation שעושה את החישוב בעצמה. התוצאה היא לא תמיד טובה יותר אך זו נקודת התחלה מצוינת.

בתמונה העליונה אפשר לראות את האורינטציה הרגילה שהתוכנה עושה ולה הערכת זמן של 22 וחצי שעות הדפסה וצריכה צפויה של 159 גרם חומר. בתמונה התחתונה האוריינטציה האוטומטית תוביל לזמן הדפסה צפוי של 14 ורבע שעות ו-106 גרם חומר. בפועל זמן ההדפסה היה ארוך בכמעט ארבע שעות בגלל הפרשים בדרך שבה הקושחה של המדפסת מפרשת את ההוראות לעומת התוכנה, אך אפשר לראות כיצד האופטימיזציה הקטנה הזו הופכת לשינוי משמעותי בזמן ובעלות ההדפסה.

את החלקים שהודפסו ניקיתי בעזרת סקלפל את התמיכות שהיו לחלקם (החלקים בצבע ירוק כחלחל שבתמונה), לאחר מכן שייפתי עם דרמל את הקצוות החדים ואז עם נייר שיוף. את חלקי האצבעות הרכבתי בעזרת ברגי m.2 ובמדידת ניסיון, הילדון ציין שכדאי להדביק את האצבעות לכפפה, כי זה מפשט מאוד את תהליך הכניסה לתחפושת. את הכפפה עיצבתי מראש בנפרד מהאצבעות כדי שהמדפסת לא תצטרך להדפיס תמיכה עבורם. אז למרות שהדגם לא תוכנן לכך, הדבקתי האצבעות לכפפה עם דבק CA שממיס את הפלסטיק בנקודת המגע, מה שיצר חיבור חזק מאוד.

לאחר מכן הרכבתי מעין תא צביעה קטן מפלטות עץ ששמרתי, כדי שהרוח החזקה בחוץ לא תהרוס את הצביעה בספריי. הרעיון היה להשתמש באייר בראש שלי כדי לצבוע את הדגמים אך לא הצלחתי לאתר את כל החלקים לכן השתמשתי בתרסיס צבע שחור מט של RUST-OLEUM שמכיל פריימר מובנה כך שהוא מסוגל להיצמד לפלסטיק PLA היטב. עדיף היה להשתמש בחומר כמו ג'סו כדי למלא את כל החריצים שנוצרים בצורה טבעית בין שכבות ההדפסה, מה שהיה נותן לדגם מראה חלק לחלוטין, אך זה היה מעבר לקנה המידה של הפרויקט הזה.

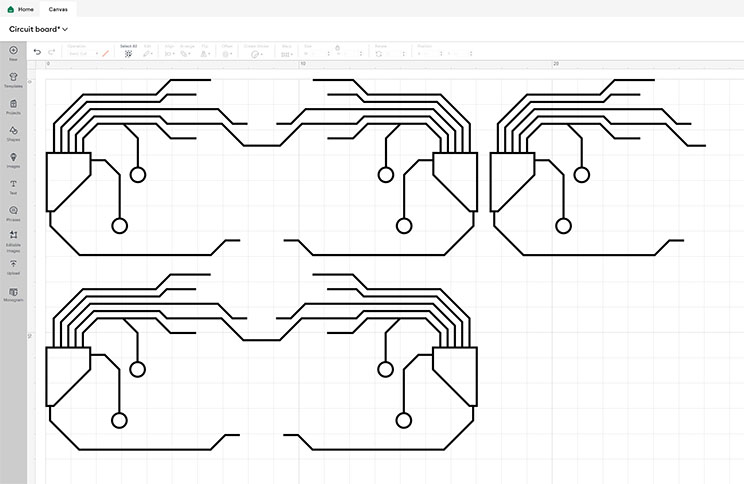

את העיצוב דמוי מעגל מודפס ביססתי על תמונת סטוק שהתאמתי ב-Illustrator וחתכתי בעזרת מכשיר ה-

Cricut 3 על טפט מסוג Permanent Smart Vinyl בצבע כתום. הרעיון היה לשלב תאורה וכפתורים בתוך העיצוב אך החלקים (הרבים יש לציין) שיש ברשותי, עבים מדי כך שחלקיהם החדים יבלטו לכיוון הגוף ויחד עם הסוללה הנדרשת, יהפכו את כל הקונסטרוקציה לכבדה מדי.

השרוכים מקדימה הם חוט פלסטיק בצבע כתום זוהר כזה וזה נתן לי רעיון להטמיע בפנים תאורה. לכן בלילה שלפני פורים עבדתי עד 3 בבוקר כדי להטמיע שם

חוט לד כתום 3.3V שנותן את אותו אפקט כמו מנורות הפחם היפות האלה. אך תוך כדי העבודה הוא התגלה כעדין מדי והפסיק לעבוד אז הסרתי אותו.

זמן ההדפסה הכולל לדגמים הסופיים הוא באזור ה-90 שעות, לא כולל את עשרות הניסיונות שהדפסתי כהכנה. במהלך כל הזמן הזה, המדפסת לא הציגה שגיאה אחת אך היו כמה הדפסות שנכשלו והנה תוצאות התחקיר:

1. מצע ההדפסה לא היה מאוזן: למרות שיש למדפסת מנגנון איזון אוטומטי, עדיין צריך לאזן אותה ידנית עם הברגים הגדולים מתחת למצע ההדפסה ואלו נוטים להשתחרר עם הזמן ושינויי הטמפרטורה.

2. המצע היה מכוון לטמפרטורה נמוכה מדי וספציפית באותו זמן היה קר בחוץ והחלון פתוח כי החומר הזה פולט אדים כשהוא נמס, לכן העליתי את הטמפרטורה מ-50 ל-60 מעלות כדי להבטיח שהשכבות הראשונות יידבקו למצע היטב.

3. בגלל בעיות ההדבקה, היו מקרים בהם ראש ההדפסה היה פוגע בדגם המודפס ומפיל אותו, לכן שיניתי את מסגרת ההדפסה ל-Brim במקום Skirt, מה שהגדיל את שטח הפנים של השכבות הראשונות והגדיל את כוח ההדבקה. בנוסף, ישנה הגדרה בתוכנת ההדפסה הפותרת את בעיית הראש החובט תחת תפריט Retraction (משיכת החומר לאחור בין שלבים) ושמה Z-Hopping. הגדרה זו מעלה את ראש ההדפסה לגובה שכבה אחת מעל מה שהודפס בזמן שהראש נע ממקום למקום. זה אמנם מוסיף הרבה זמן להדפסה, אך זה פותר את הבעיה.

ברגע ששיניתי את ההגדרות האלה, כל הבעיות נעלמו וכך הדפסה אחרי הדפסה, החלקים יצאו תקינים.

אגב, שמחנו מאוד לגלות שגם למדפסת הזו יש את היכולת להמשיך את ההדפסה אחרי הפסקת חשמל, מה שהציל הדפסה של 14 שעות, רק שעתיים לפני הסוף. ברגע שהפעלתי את המכשיר הוא ציין שזוהתה הדפסה שנעצרה במפתיע ואפשר לתהליך להמשיך מאותה נקודה.

הפרויקט הזה היה מסע בן שלושה חודשים בו

מדפסת ה-Ender 3 V2 neo הצליחה להוכיח את עצמה כאמינה ואיכותית. היינו שמחים לו הייתה מהירה יותר אך הפעולה השקטה שלה והריח העדין יחסית של חומר ההדפסה של Creality אפשרו לנו להיות באותו חדר מאוורר בו היא פעלה ולהמשיך במקביל את ענייננו.

תודה לבאג שהשאילו לנו את המדפסת

וסיפקו את חומר ההדפסה.